© AIA Life designers

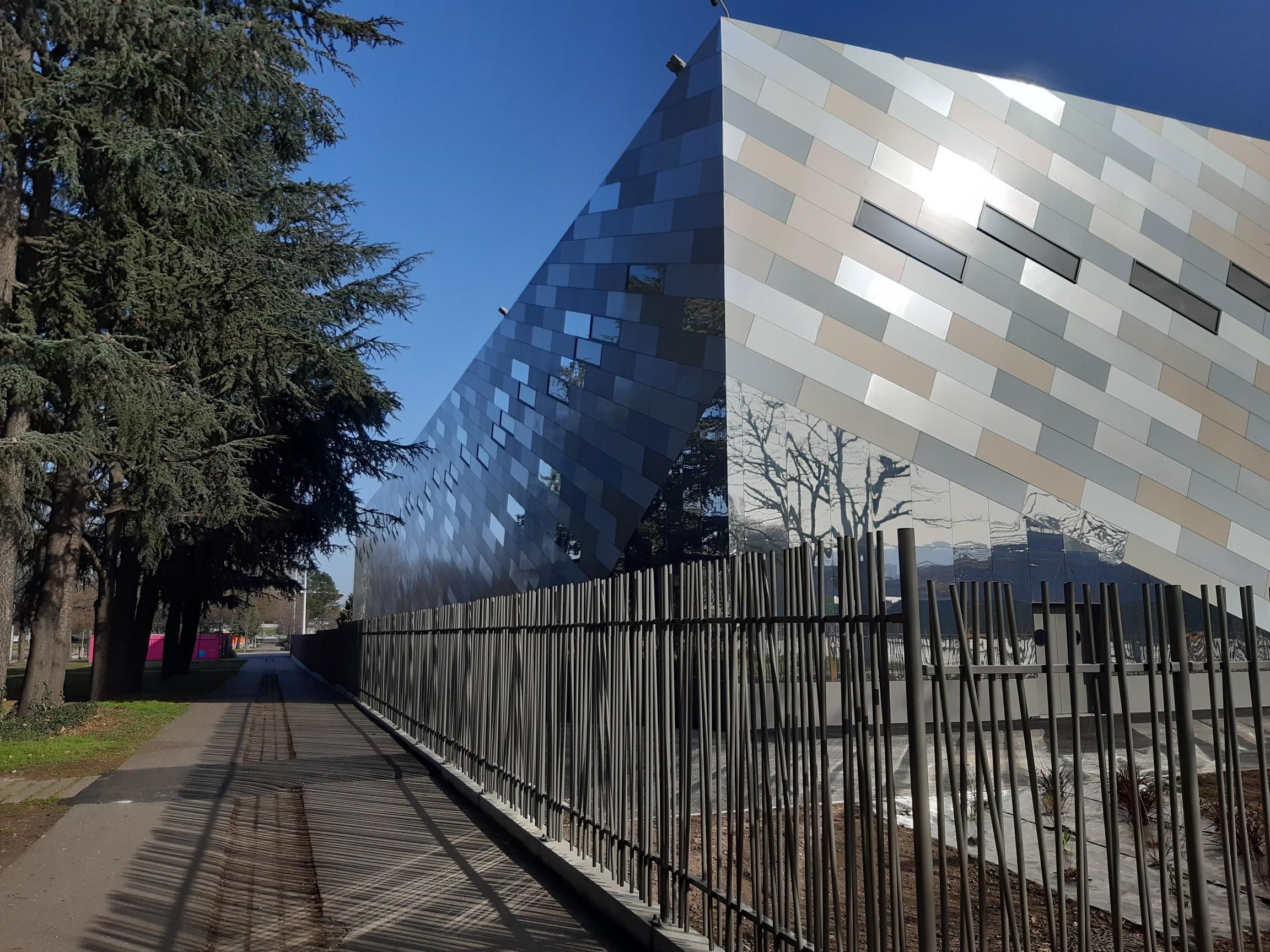

© AIA Life designers Les façades des halls A et B du parc des expositions de Lyon sont constituées d’un bardage mêlant parements en aluminium composite posés de manière oblique et de cassettes métalliques polymiroir.

En raison de l’obsolescence du bâti existant et la nécessaire réorganisation des volumes pour optimiser les flux des usagers, le parc des expositions de Saint-Etienne a bénéficié d’une vaste opération de rénovation. Celle-ci a conduit à la démolition des halls A et C existants, à la reconstruction d’un hall A et à la rénovation du hall B. Les deux ouvrages communiquent désormais via une cour intérieure reliant et assurant la continuité des deux unités. « C’est aussi le rôle de la façade dont les formes singulières s’accordent avec les courbes de la toiture des bâtiments existants », explique Raphaël Bonelli, architecte d’exécution chez AIA Life Designers.

La simplicité et la géométrie des nouveaux volumes créées leur permet de s’accorder avec les constructions déjà présentes dans le parc. Le bardage, semblable sur les deux bâtiments, matérialise le lien entre eux. Il cherche à la fois à reproduire les inclinaisons de la toiture existante et à gommer les angles du bâtiment neuf. Cette nouvelle peau affiche des teintes et des brillances qui font écho avec le parc, tout en jouant sur l’image du pixel. Des parements de sept couleurs différentes en aluminium composite posés de manière oblique sont associés à des cassettes polymiroir verticales qui reflètent le ciel. « L’aspect très cubique du hall A est ainsi atténué. »

© AIA Life designers

L’orientation des panneaux en aluminium composite suit les courbes de la toiture.

Au total, 5 500 m² de bardage en lames en aluminium composites et 4 000 m² en cassettes métalliques ont été réalisés par l’agence de Lyon de Soprema Entreprises, selon le principe constructif du bardage double peau. « Sur un plateau métallique porteur ont été intégrés une épaisseur de 130 mm d’isolant en laine de roche, un pare-pluie faisant office de pare-vapeur pour assurer l’étanchéité à l’air », décrit le conducteur de travaux Grégory Beurlat.

Ossature oblique

Pour fixer les parements en aluminium composite en suivant l’inclinaison définie à la conception, le plan de façade a constitué une étape clé. Pour le reproduire, l’habillage a été rapporté sur un réseau d’ossatures croisées verticales et obliques. « Ce sont ces derniers qui orientent l’angle des panneaux. Leur positionnement a fait l’objet d’une étude spécifique en raison notamment de la présence de nombreux châssis, eux-mêmes mis en œuvre de biais. » Cette problématique de calepinage se retrouve également sur la place attribuée à chaque parement. Enfin, toujours dans l’objectif de préserver le dessin, les concepteurs ne souhaitaient pas voir apparaître la ligne créée par la couvertine de protection du système en tête de bardage. « C’est pourquoi les lames la surmontent pour la dissimuler. A noter qu’une couvertine intermédiaire a été ajoutée pour assurer l’étanchéité de l’ouvrage. » Quant aux cassettes métalliques, elles se retournent sur les acrotères périphériques.

© AIA Life designers

Les cassettes polymiroir reflètent les alentours et atténuent les angles de l’ouvrage.

Ces dernières étant posées verticalement, c’est sur un réseau d’ossatures croisées verticales et horizontales qu’elles ont été mises en œuvre. Le système d’accroche permet de dissimuler les fixations.

Des contraintes architecturales et techniques donc mais également organisationnelles et logistiques. « Les interactions avec d’autres corps d’état étaient fortes, notamment avec le lot menuiserie ou terrassement », souligne le conducteur de travaux. En outre, « nous avons fait face à des problématiques de manutention et de stockage. Le site est entouré d’une piscine, d’un parc… Un autre chantier se déroulait à proximité. Nous disposions donc de peu de place pour acheminer et conserver les matériaux alors même qu’ils sont fragiles, onéreux et volumineux. » Résultat, pour toutes ces raisons, « chaque zone traitée devait être achevée le plus rapidement possible ». Pour respecter les plannings, l’entreprise a optimisé au maximum sa présence sur chantier en ayant par exemple recours à six nacelles ciseaux par jour.