© Blamm Architectes

© Blamm Architectes Le recoupement des lames d’air imposé par la réglementation incendie suit la forme du bâtiment.

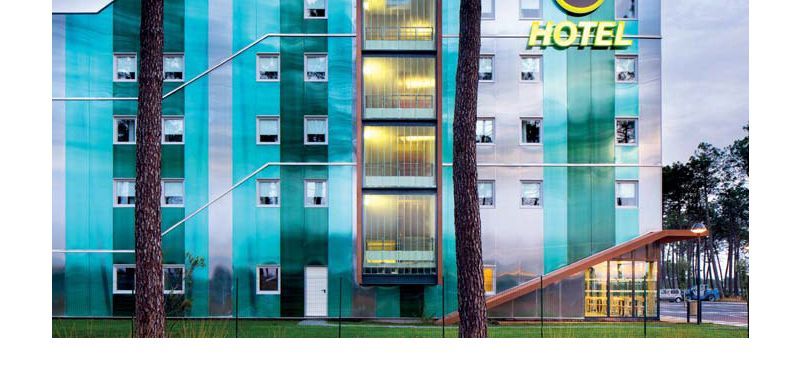

Le nouvel hôtel B&B de Gujan-Mestras (Gironde), ouvert depuis novembre 2012, aura été une première pour la chaîne hôtelière, l’architecte Christophe Blamm et GCEB, entreprise spécialisée dans l’enveloppe du bâti-ment. La raison : la mise en œuvre en façade d’un bardage rapporté ventilé en polycarbonate alvéolaire. « Nous recherchions un matériau qui combine la couleur, les effets de transparence et de réflexion de lumière et des alentours. Tout en respectant une enveloppe budgétaire raisonnable. Le polycarbonate a répondu à nos attentes, justifie le maître d’œuvre qui poursuit : la peau translucide aux trois tons de vert reflète la pinède tout en lui faisant écho. Elle diminue de fait l’empreinte pay-sagère du bâtiment et donne une lecture imprécise et ambigüe des volumes construits. La position du soleil, la luminosité, l’angle de vue, associés aux qualités plastiques du polycarbonate, changent progressivement l’apparence du bâtiment sans l’alourdir. »

© Blamm Architectes

Selon l’heure et l’angle de vue, les jeux de lumière modifient l’apparence de la façade.

Pour traduire ce parti pris esthétique en solu-tion de bardage rapporté ventilé, l’entreprise GCEB a dû se familiariser avec le matériau et ses contraintes. En effet, son utilisation dans ce type de mode constructif reste encore rare (voir article p. 32). Or, si la composition du système mis en œuvre sur la façade de l’hôtel n’est, en théorie, pas différente d’un complexe classique (un isolant de 120 mm d’épaisseur en laine de roche est fixé mécaniquement sur le support béton, l’ossature en aluminium réglable est posée verti-calement à l’aide de pattes-équerres et soutient les panneaux de bardage), le mode de pose, lui, a nécessité quelques adaptations. « L’avis technique du procédé n’étant pas encore publié, nous avons multiplié les échanges avec le fabricant en amont du projet afin d’appréhender au mieux le complexe », précise Stéphane Fayard, directeur d’exploitation chez GCEB.

Première particularité, les plaques de polycarbo-nate de 16 mm d’épaisseur viennent se clipser dans des connecteurs intégrés à l’ossature métal-lique. « L’accroche du panneau est insérée en force dans le connecteur. Une fois fixé, il ne peut plus bouger », explique Julien Gatefait, conducteur de travaux pour GCEB. Le procédé paraît simple mais il ne supporte aucune approximation quant au positionnement de l’ossature. « Les parements font exactement 1,04 m de large. L’espacement entre chaque profil doit strictement respecter cet écartement », ajoute-t-il. Une problématique qu’il a donc fallu anticiper notamment lors du calepinage effectué en collaboration avec le menuisier. Ce dernier devait, lui aussi, se plier à cette contrainte pour l’implantation de ses précadres. En pratique, une fois le coup de main pris, l’installation des panneaux n’a pas posé de problème particulier : « Même s’ils peuvent mesurer jusqu’à 8 m de longueur, ils restent très légers et donc faciles à manipuler », souligne le conducteur de travaux. En un mois et demi, les 1 500 m² de façade étaient mis en œuvre.

L’ombre des pins investit la façade

Pour accentuer l’analogie entre le bâtiment et la pinède environnante, l’architecte a souhaité créer des effets d’ombres de troncs d’arbre au sein même de la façade. « Nous avons inséré des profils en aluminium de type T laqués noir dans la lame d’air, écartés de deux centimètres par rapport aux panneaux », explique Stéphane Fayard. Une technique simple mais l’effet est efficace.

Mode fixation

Ce mode de fixation des panneaux soulève néan-moins la question de la dilatation du matériau. La lame d’air ventilée de 50 mm de largeur prévue dans les recommandations techniques et inté-grée au complexe permet de minimiser les effets de surchauffe des plaques exposées à l’ensoleil-lement. « Nous avons positionné une butée en pied de chaque profil vertical pour empêcher le panneau de dilater vers le bas », ajoute Julien Gatefait. Il reste libre de bouger en partie haute pour éviter les déformations. « En revanche, latéralement, il est bloqué dans les connecteurs. Même s’il est souple et solide, en plein soleil, il pourrait avoir tendance à bomber », explique Stéphane Fayard.

Un non-tissé peint

Derrière la simplicité des longues bandes verti-cales colorées, simplement interrompues par le recoupement des lames d’air tous les deux niveaux imposé par la réglementation incendie, se cache un autre procédé inédit pour l’entreprise d’étanchéité. La transparence du matériau associée à une iso-lation par l’extérieur laisse apparaître la couleur de la laine de roche et les éléments de fixation. « Les deux verts soutenus sont assez sombres pour camoufler ces éléments. En revanche, les bandes blanches n’étaient pas assez opaques », souligne Julien Gatefait. Un voile non-tissé (initialement prévu pour les toitures-terrasses) préalablement peint en vert a donc été liaisonné à l’isolant à l’aide de fixations complémentaires. « Nous avons réalisé des tests en atelier afin de définir quel type de peinture pouvait convenir et en apprécier le résultat », ajoute le conducteur de travaux. C’est finalement une peinture pour intérieur qui a été appliquée en raison de sa bonne tenue sur le non-tissé.

Pour Stéphane Fayard, ce chantier a permis d’enri-chir le savoir-faire de l’entreprise : « Nous avons beaucoup appris de ce chantier et élargi notre palette de compétences. Malgré son apparente simplicité, la mise en œuvre du polycarbonate répond à des règles strictes qu’il faut respecter pour assurer la durabilité de la façade ».

Le traitement des panneaux

Afin d’éviter les phénomènes de condensation à l’intérieur des panneaux et empêcher les insectes de pénétrer dans les alvéoles, les tranches en partie haute et basse de chaque plaque ont été couvertes d’un ruban

micro-perforé.