© 3A Composites

© 3A Composites Pour les entreprises de bardage, la pose de panneaux personnalisés comme ici de l’Alucobond Design en Allemagne, nécessite une précision toute particulière pour assurer les raccords.

Depuis quelques années, le bardage a toute sa place dans la conception architecturale. Avec le développement de l’isolation par l’extérieur, en neuf comme en rénovation, il s’est imposé comme une solution pour concilier esthé-tisme et performance énergétique. Les fabricants l’ont bien compris et n’ont de cesse de lancer de nouveaux produits et d’élargir leurs gammes. Bois, stratifié, terre cuite, acier, aluminium composite, polycarbonate… Les typologies de matériaux dis-ponibles offrent aux architectes des possibilités quasi infinies pour habiller leurs façades.

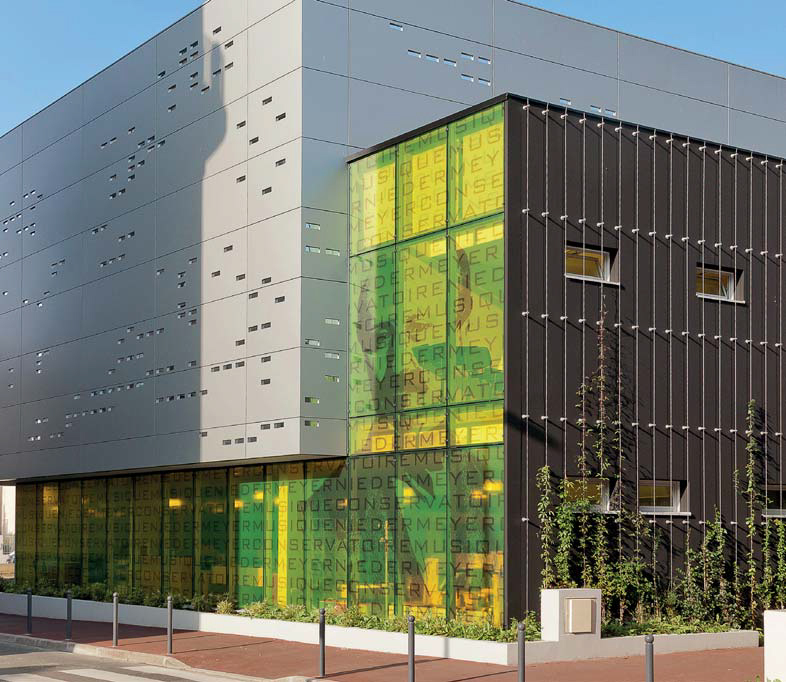

La découpe des parements du nouveau conservatoire Niedermeyer d’Issy-les-Moulineaux rappelle les partitions des orgues de barbarie.

Parce qu’il constitue un produit architectural à part entière, le bardage obéit aux modes de la construction et du design. Jusqu’à présent, les années 2010 seraient plutôt placées sous le signe de la recherche du naturel, du matériau brut. Une simplicité en accord avec la prise en compte de plus en plus forte des problématiques environne-mentales, confirmée par la part croissante du bois dans la construction, y compris sur l’enveloppe. Les fabricants de bardages, qu’ils soient métal-liques, composites ou stratifiés, n’échappent pas à cette tendance et proposent des produits imitant le bois, la pierre, le cuivre… Et mettent en avant les avantages de parements plans, rigides, légers, faciles à poser, durables… et moins chers.

Impression

Si ces typologies de produits sont aujourd’hui inté-grées dans les catalogues, une autre tendance se dessine dans l’univers du bardage : le sur-mesure et la personnalisation. Certes, la standardisation réduit les coûts de production mais elle « banalise » également les effets rendus. « Certains architectes cherchent à se différencier par rapport à l’indus-trialisation des processus », analyse Tony Giannini, chargé d’affaires chez le fabricant et concepteur de façades Acodi. « C’est pourquoi nous n’imposons plus de limites en termes de couleurs, déclinables pratiquement à l’envi pour permettre au concepteur de s’exprimer librement », poursuit Jean-Philippe Baillon, responsable prescription France pour Reynobond. Un positionnement là aussi partagé par tous les fabricants.

Certains vont même plus loin : « Désormais, nous pouvons proposer des solutions pour réaliser des projets de plus en plus innovants et individualisés », explique Guntram Eydner, chef de produits chez 3A Composites. Un marché de niche pour l’industriel mais suffisamment prometteur pour motiver, il y a quelques mois, la mise sur le marché du procédé Alucobond Design. Le principe : des décors indi-viduels sont réalisés sur demande, spécialement selon les objectifs des architectes. « Les demandes de plus en plus nombreuses au niveau mondial montrent qu´il y a un grand intérêt pour la personnalisation des façades. Elles restent en revanche encore anec-dotiques sur le marché français », affirme le chef de produit. Virtuellement, tout est possible : effets de couleur, de matière, de relief, avec ou sans répé-tition, reproduction d’image … Le tout avec les mêmes garanties de qualité et de durabilité que des panneaux d’Alucobond plus classiques.

Images

© Arval

Avec les procédés d’impression sur parement (ici Imagéo d’Arval), n’importe quelle image peut apparaître en façade, comme sur le gymnase de Richemont (57).

Dans le même esprit, au travers de sa gamme Arval, le fabricant de parements de façade en acier ArcelorMittal Construction a lancé son sys-tème d’impression sur acier Imagéo. « Par transfert numérique moléculaire, chaque partie du décor est directement imprimé sur le support (lames ou cas-settes) avec une résolution haute définition. L’image est ensuite immédiatement protégée par la pose d’un film polymère protecteur », explique Damien Lougarre, chef de marché enveloppe. Plusieurs réa-lisations ont d’ores et déjà eu recours à ce procédé comme par exemple la patinoire d’Epinal avec sa façade reproduisant l’image de cristaux de glace (voir Bardage.Info n°1). Fundermax a également développé une ligne personnalisable, baptisée Art.

Pose

En revanche, pour les entreprises de mise en œuvre, ces solutions sont synonymes de contraintes supplé-mentaires. « Chaque panneau n’étant qu’une partie d’un dessin plus large, le calepinage de la façade se complexifie. Il faut être particulièrement attentif aux raccords, explique Stéphane Fayard, directeur d’exploitation chez GCEB. On peut comparer cette démarche à la pose de bandes de papier peint dont il faut faire correspondre exactement les motifs ». Idem pour la découpe.

Façonnage

D’autres procédés permettent aux architectes de donner à leurs ouvrages une lecture personnalisée : les différentes techniques de façonnage. Les bardages métalliques s’y prêtent parfaitement et les entre-prises de transformation possèdent les technologies appropriées pour répondre aux demandes les plus variées. « Nous travaillons à partir d’outils d’exé-cution en trois dimensions pour réaliser des formes géométriques très complexes, décrit Jean-Paul Seigné, directeur de Tim Composites. Les tables d’usinage sont ensuite programmées par commandes numériques. » Les façonneurs ont aujourd’hui des bureaux d’études intégrés à leur structure qui permettent de préparer très en amont la réalisation des effets spéciaux demandés par les concepteurs. Le cintrage, bien sûr, mais également « la découpe de formes triangulaires, rondes voire en spirale même si elles restent encore rares », souligne Tony Giannini. Même constat chez Arval : « Tout est possible aujourd’hui, qu’il s’agisse de lames ou de cassettes, explique Damien Lougarre. Les demandes spécifiques nous permettent d’enrichir nos outils de production ainsi que nos catalogues. » Comme par exemple les panneaux perforés ou emboutis (produits Oxygen…). Au-delà de ces gammes stan-dardisées, « la perforation est une autre solution pour personnaliser une façade, ajoute le commercial d’Acodi. Elle permet de créer des dessins, de flouter ou encore de jouer sur la lumière. » L’intégration de LED au système de façade, notamment, est de plus en plus courante.

© Alcoa Architectural

La découpe des panneaux, la diversité des couleurs et un calepinage étudié offrent aux architectes des possibilités presque infinies comme ici pour l’Hôtel Radisson Blu Riverside à Götebord en Suède (produit : Reynobond).

« Virtuellement, tout est possible : effets de couleur, de matière, de relief, avec ou sans répétition, reproduction d’image numérique… Le tout avec les mêmes garanties de qualité et de durabilité que des panneaux de gammes classiques. »

Calepinage

Pour les architectes, ces offres de personnalisation sont un argument de plus en faveur du bardage. Mais son principal avantage sur ce créneau reste sa capacité à s’adapter à des calepins de plus en plus travaillés et complexes. Son implantation et son positionnement jouent pleinement leur rôle comme le rappelle Jean-Paul Seigné : « Courbes, facettes et effets de couleurs peuvent également être créés en jouant sur l’inclinaison ou simplement sur le calepinage. À ce niveau, les possibilités sont infinies ».

De l’adhésif pour habiller les bardages

On les voit souvent affichant des messages publicitaires sur les palissades encadrant les zones de travaux. Un usage moins connu peut également leur être attribué : la décoration de façade. De quoi s’agit-il ? Des adhésifs ! Si ce type d’application ne constitue pas, et de loin, le marché principal des fabricants, ces derniers surfent sur la tendance à la personnalisation des bâtiments et proposent des gammes de produits dédiés. C’est le cas

par exemple de la ligne DI-NOC du groupe 3M. Ces films de vinyle coulé permettent d’afficher en façade des éléments décoratifs interdits (ou très onéreux) en bardage et ce aussi bien dans le neuf qu’en rénovation sur à peu près tous les types de matériau. Ils peuvent être fournis soit prêts à l’emploi (films colorés, avec effets matière texturée) soit blancs prêts à être imprimés. « Il n’y a pas de limite au dessin que l’on souhaite reproduire dessus », précise Hélène Bedu, chef de produits chez 3M. Photo, texte, logo, tout est possible. La pose est réalisée par les bardeurs sur des surfaces planes ou par des spécialistes de ce genre de mise en œuvre en cas de formes complexes. Le fabricant promet une qualité de l’aspect du produit entre dix et quinze ans selon la solution choisie.