Un bâtiment destiné à devenir l’ouvrage emblématique du futur technopôle Kerlys à Fort-de-France (Martinique). Surnommé la « calebasse » en raison de sa forme sphérique, le bâtiment accueille depuis cet été les équipes du siège social de la société d’assurance Groupama. Les 120 collaborateurs sont désormais regroupés sur un même site, conçu par l’architecte Aydin Guvan. « Je l’appelle familièrement “le projet pastèque” en raison du contraste entre son enveloppe métallique contemporaine et l’atrium entouré de coursives blanches surmontées d’arches en béton. »

Platines en inox

À l’intérieur, « le gros-œuvre est composé de plateaux circulaires en béton empilés les uns sur les autres par l’intermédiaire de portiques disposés autour de l’atrium. Ces derniers se comportent comme une succession de volants inertiels », explique Ludovic Pralain, directeur de projets au sein du bureau d’ingénierie Guez Caraïbes. L’objectif : respecter les normes parasismiques plus sévères de l’Eurocode 8, en raison du classement de la Martinique en zone de sismicité forte. Une problématique qui a également joué un rôle dans la conception de l’enveloppe sphérique. Sa structure est en béton depuis le rez-de-chaussée jusqu’au R+3, prolongée par une charpente métallique pour le dernier étage et la coupole. Entre chaque niveau de fenêtres, soit entre le linteau et le nez de dalle, les intervenants de l’entreprise Smac, en charge du lot façade, ont fixé à la structure des bacs acier assurant ainsi le « clos » du bâtiment. Ils sont destinés à recevoir 944 m² de bardage en panneaux composites en aluminium dissimulant le complexe étanche (50 mm d’épaisseur de laine de roche support d’une étanchéité bicouche bitumineuse).

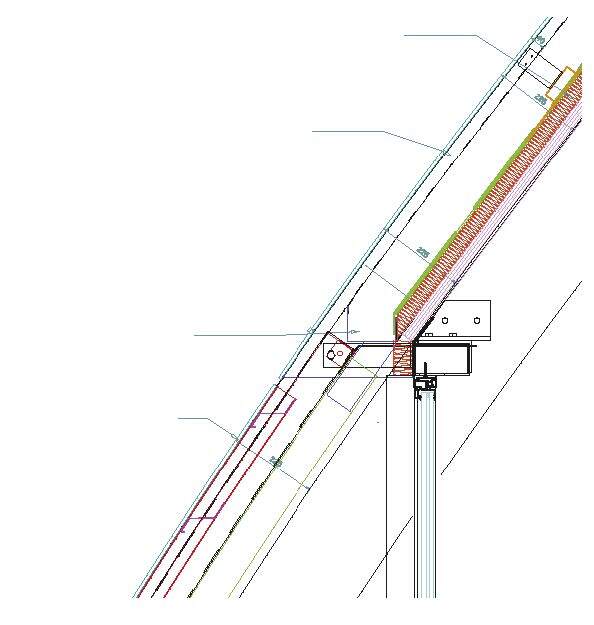

« Pour la résistance de l’ensemble aux séismes, ainsi qu’aux cyclones, un système de liaisonnement spécifique a été mis en œuvre : des platines en acier inoxydable sont fixées directement au bac à travers le complexe d’étanchéité et supportent l’ossature secondaire en aluminium sur laquelle viennent s’accrocher les parements », précise Sébastien Lazuima, responsable des travaux sur l’enveloppe.

Au niveau des baies, positionnées en retrait par rapport au nu extérieur de la sphère, la continuité de l’enveloppe sphérique est assurée par un jeu de

354 brise-soleil métalliques. Cette alternance bardage/baie conduit à une segmentation des ossatures, conformes aux exigences sismiques. Elle a également conduit à mettre en place un système complexe d’évacuation de l’eau. « La gestion de l’écoulement des eaux de pluie a nécessité la mise en place d’un système de drainage composé de chéneaux périphériques “en cascade” conduisant l’eau, entre l’étanchéité et les parements, jusqu’en pied de façade », explique Ludovic Pralain.

Lignes de vie

Huit intervenants étaient, en moyenne, présents sur le chantier pour la mise en œuvre du bardage. L’agence Smac de Martinique a été épaulée par des membres de l’équipe de l’agence d’Angoulême. La pose du bardage sur les niveaux inférieurs a pu être réalisée à la nacelle. En revanche, pour toute la partie supérieure de la sphère, les compagnons ont travaillé sur cordes, sécurisés par des lignes de vie.

Les travaux ont débuté en juin 2013 pour s’achever six mois plus tard.

Atelier de découpe sur site

L’ensemble des panneaux de bardage est arrivé prêt-à-l’emploi sur le chantier. Aucun n’a subi

de cintrage. Ils ont bénéficié d’une découpe spécifique, testée en amont, afin de suivre la courbure de la sphère. « Les essais, effectués en métropole, n’avaient pas pris en compte les fortes élévations de température que l’on peut connaître en Martinique, souligne Ludovic Pralain. Résultat, sur chantier, le matériau a dilaté beaucoup plus que prévu et des défauts sont apparus au niveau des systèmes d’accroche. » Des difficultés auxquelles sont venues s’ajouter des différences de tolérances et d’alignement entre la structure en béton et l’ossature métallique.

Importés de métropole par bateau, il était impossible de renvoyer les panneaux pour modification ou d’en recommander. Seule solution : tout redécouper sur place, un pari pour l’entreprise de pose. Un atelier a été installé sur le site. « Nous avons repris chaque cote et redimensionné tous les parements », décrit le responsable de travaux. Les décalages ont également pu être rattrapés par les brise-soleil du premier étage.