Les entreprises accueillies dans l’hôtel d’entreprises sont spécialisées dans les activités tertiaires et les technologies avancées.

Les entreprises accueillies dans l’hôtel d’entreprises sont spécialisées dans les activités tertiaires et les technologies avancées.

Le site de Lahitolle à Bourges joue un rôle important dans l’économie locale depuis la deuxième partie du 19e siècle. Implanté par Napoléon III, il a été dédié à l’industrie de l’armement jusque dans les années 1990. La crise du secteur a poussé les pouvoirs publics à penser sa reconversion en misant sur la formation (faculté de droit, résidence et restaurant universitaire) et la création d’un pôle d’activités et d’entreprises. Aujourd’hui, Lahitolle est devenu un « Technopole ». Livré au second semestre 2015 après un an de travaux, l’hôtel d’entreprises s’inscrit pleinement dans cette démarche.

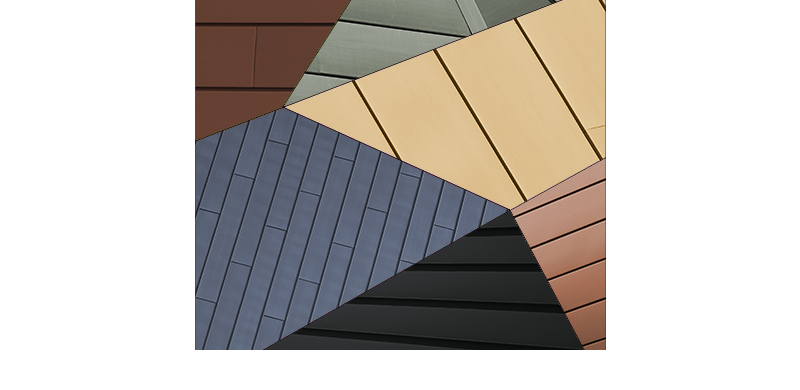

Le bois et le polycarbonate correspondent aux ateliers et le zinc à joints debout aux bureaux.

Le bois et le polycarbonate correspondent aux ateliers et le zinc à joints debout aux bureaux.

Mixité

« Un hôtel d’entreprises est une structure d’hébergement d’entreprises, louant des locaux et proposant des services annexes », précise la communauté d’agglomération Bourges Plus. Priorité est donnée à l’accueil de sociétés du secteur tertiaire et spécialisées dans les technologies avancées. Pour répondre à leurs besoins en matière d’espaces de production (salle blanche, atelier de montage…), les 1 300 m² de locaux intègrent donc des ateliers et des zones de stockage. « Entre les bureaux, les ateliers et les parties communes, le programme est donc mixte », précise le concepteur des lieux, l’architecte Jean-Louis Radigue. À chaque zone est attribuée une fonction, identifiable de l’intérieur grâce à un code couleur mais aussi de l’extérieur. « Son aspect change avec la destination des lieux. » Ainsi, les pôles communs sont habillés de 50 m² de lames métalliques blanches et les bureaux de 720 m² de zinc à joints debout alignés avec les menuiseries afin de créer la trame et le rythme de la façade. En rez-de-chaussée, les ateliers sont parés d’un bardage bois remplacé par du polycarbonate aux étages supérieurs. La mise en œuvre a été réalisée par l’entreprise Suchet.

Plusieurs matériaux différents et complémentaires ont été mis en œuvre en façade de l’ouvrage.

Plusieurs matériaux différents et complémentaires ont été mis en œuvre en façade de l’ouvrage.

Matériaux naturels

Ce choix de produit répond à d’autres critères. « Nous souhaitions que l’ouvrage entre dans la définition du label Bepos. Nous avons donc privilégié les matériaux naturels et nobles avec un bâtiment à ossature en bois. Le zinc et le bois en façade répondent également à cet objectif, tout comme l’isolant en laine de bois d’une épaisseur de 60 mm », explique l’architecte. Un matériau dense qui présente l’avantage de créer un effet de masse et donc de déphasage des transmissions thermiques. Le but étant à la fois de limiter les déperditions énergétiques et de lutter contre les effets de surchauffe estivale dus au fonctionnement des équipements. « La chaleur accumulée en façade est diffusée à l’intérieur du bâtiment environ huit heures plus tard, donc la nuit. La climatisation est inutile », souligne l’architecte. Une VMC double flux vient compléter le procédé.

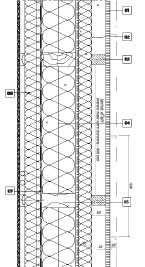

Côté mise en œuvre, « l’isolant est fixé directement sur l’ossature bois, explique Arnaud Becouse, conducteur de travaux pour l’entreprise Suchet. Des chevrons viennent ensuite supporter des voliges sur lesquelles nous avons rapporté les parements en zinc. » Chaque cote a été définie en amont et communiquée aux autres corps d’état afin qu’ils adaptent leurs procédés à ces calculs.

Lumière naturelle

Quant aux 550 m² de parements en polycarbonate, ils laissent pénétrer la lumière naturelle en partie haute des ateliers sans créer d’ouverture. Les besoins en éclairage électrique sont donc limités. D’où l’absence d’isolation pour conserver les caractéristiques translucides du produit. « Machines, stockage de matériels et des éventuels déchets sont également soustraits aux regards. L’ouvrage conserve ainsi son esthétique », précise Jean-Louis Radigue. Le procédé est composé de lisses en bois liaisonnées horizontalement à la structure. « Des pattes métalliques y sont ensuite fixées pour recevoir les connecteurs verticaux sur lesquels se clipsent les panneaux », décrit le conducteur de travaux.

Bepos

Au final, les calculs en phase conception de l’ouvrage ont abouti à des consommations énergétiques de l’ordre de 36,50 kWhep/m²/an pour les bureaux, « soit un gain de 47 % par rapport à la RT 2012 », précise la communauté d’agglomération, et de 51 kWhep/m²/an pour les ateliers, « soit un gain de 63 % par rapport à la RT 2012 ».

Au final, les calculs en phase conception de l’ouvrage ont abouti à des consommations énergétiques de l’ordre de 36,50 kWhep/m²/an pour les bureaux, « soit un gain de 47 % par rapport à la RT 2012 », précise la communauté d’agglomération, et de 51 kWhep/m²/an pour les ateliers, « soit un gain de 63 % par rapport à la RT 2012 ».

coupe sur bardage zinc

01 Bardage zinc

02 Panneaux isolant pare-pluie

03 Chevron

04 Laine de verre

05 Ossature bois

06 Laine de verre

07 Membrane étanchéité