Au Japon, « Toyoko » est le nom de la région reliant Tokyo et Yokohama. C’est aussi l’appellation donnée à l’une des plus grandes chaînes hôtelières du pays. Fort de 241 hôtels sur l’archipel et 6 en Corée du Sud, le concept est rodé : de qualité équivalente à nos deux étoiles, les prix sont raisonnables, leur architecture générale similaire et les chambres identiques.

Le groupe cherche aujourd’hui à s’implanter en Europe. Il a choisi Marseille et sa gare Saint-Charles comme base de lancement. Le climat et le dynamisme de la ville ont séduit les dirigeants. Ces derniers comptent, à terme, construire 50 établissements dans l’Hexagone.

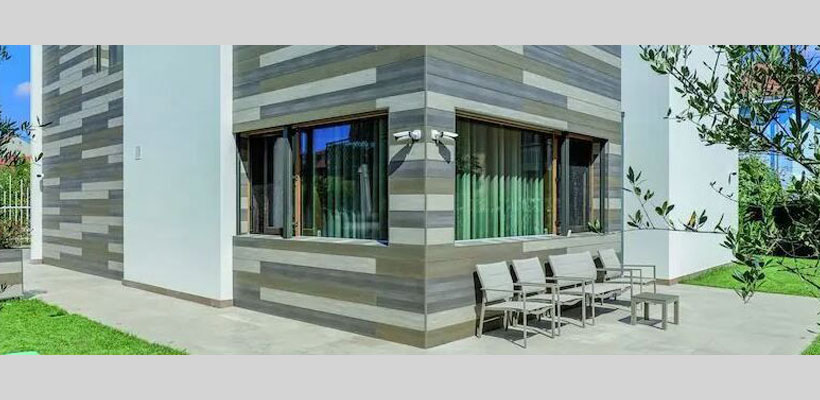

Si l’application stricte du schéma éprouvé au pays nippon n’était pas souhaitable dans la capitale provençale, l’ouvrage reprend bon nombre des symboles culturels et des codes graphiques japonais. Sa conception a été confiée à l’agence d’architecture marseillaise Tangram. « Nous avons cherché à retranscrire les formes simples et pures de l’architecture japonaise actuelle. Notre travail a donc privilégié un volume d’un seul tenant d’un blanc immaculé, comparable à l’image d’une feuille de papier à origami pliée sur elle-même », explique l’architecte Emmanuel Dujardin. Les fenêtres s’allongent verticalement, en référence aux idéogrammes mais aussi aux enseignes des commerces dans les rues de Tokyo. Leurs dimensions toutes différentes rythment les façades, tout comme les dévers et avancées de l’enveloppe.

Charpente métallique sur béton

L’enveloppe de l’ouvrage (hors toiture) est entièrement habillée par 3 600 m² de panneaux en stratifié compact HPL blancs aux effets brillants. Mis en œuvre par l’entreprise Smac, ils sont fixés sur une ossature métallique horizontale avec intégration de 140 mm d’épaisseur de laine de verre. Ce système classique a subi ponctuellement quelques adaptations. Ainsi, pour matérialiser les pentes biaises au niveau de la face arrière et en tête de façade dessinées par ses concepteurs, des charpentes métalliques supports du complexe ont été préalablement liaisonnées directement au gros œuvre en béton. « En tête de façade, les profils mesurent environ 2 m de long à la base pour n’atteindre que 30 cm au sommet », précise Pascal Gillot, responsable commercial chez Smac. Le bardage remonte jusqu’à l’acrotère et le dissimule de façon à conserver l’effet monobloc recherché. L’effet esthétique est renforcé par l’absence de fixations visibles dès que possible. Lorsque la pente est trop importante, pour garantir une résistance aux vents suffisante, « les fixations sont alors traversantes et munies de rivets », ajoute le responsable commercial.

Respect des délais

« Les raccords avec les menuiseries ont également demandé une précision au millimètre. » Une opération d’autant plus compliquée que les largeurs des panneaux ne sont pas toutes identiques, certains mesurant 900 mm et d’autres 600 mm. Un calepinage rigoureux et le recours à une ossature réglable ont permis de répondre à cette exigence.

Les travaux ont été réalisés en suivant un timing serré car des retards ont été pris au démarrage : trois ans se sont écoulés entre le projet et son lancement en raison de nombreux recours administratifs. Pascal Gillot rappelle que « la phase étude d’exécution n’a pu commencer qu’en janvier 2015. Avec les délais de commande, de livraison des matériaux… nos temps d’études d’exécution et de mise en œuvre sur site ont été considérablement réduits ». Débutée en octobre 2015, la réalisation de la façade devait impérativement être finie en janvier 2016, date butoir d’achèvement imposée

par la maîtrise d’œuvre. L’ensemble sera livré mi-2017.