Bardage.Info Le 12 juin dernier, l’Enveloppe métallique du bâtiment (EMB) accueillait dans ses locaux un workshop sous l’égide du Low carbon steel envelope systems (Incseb). Que présentait-il ?

Valérie Prudor Cet événement a été l’occasion de rendre les conclusions d’un projet qui a mobilisé six partenaires* de cinq pays européens pendant quatre ans. Son objectif : concevoir de nouveaux systèmes d’enveloppe acier intégrant un isolant biosourcé et en mesurer les performances pendant deux ans.

B.I. Cette initiative répond à un enjeu…

V.P. Oui. Depuis quelque temps, les pouvoirs publics français et européens favorisent l’utilisation de produits biosourcés. En France par exemple, le Code de l’environnement encourage leur usage dans la commande publique avec dès 2030, un objectif de 25 % des travaux lourds ayant recours à des matériaux biosourcés ou bas‑carbone. Parallèlement, les exigences de construction décarbonée sont de plus en plus sévères. Au 1er janvier 2026, la RE2020 s’appliquera notamment à tous les bâtiments non résidentiels, notre cœur de métier. La filière de l’enveloppe acier du bâtiment doit donc pouvoir répondre à ces nouvelles obligations. Le tout sans impact sur les autres performances (mécanique, thermique, incendie, acoustique, etc…). Il faut qu’elle soit en mesure de proposer des procédés innovants et dont les performances sont validées par tierce partie indépendante.

Grâce aux capacités de recyclage à l’infini de l’acier, les industriels du secteur proposent d’ores et déjà des produits d’enveloppe en acier décarboné issu d’une filière électrique utilisant de l’électricité renouvelable (nombreuses FDES disponibles sur INIES).

Pour l’intégration de matériaux biosourcés, les possibilités d’action se situent donc au niveau des isolants intégrés. Nous avons travaillé sur cinq nouveaux systèmes d’enveloppe acier (bardage, toiture et couverture) intégrant un isolant en fibre de bois labellisé PEFC : trois panneaux sandwich, un système double peau et un bardage rapporté avec lames bordées. Nous avons remplacé les isolants conventionnels (polyuréthane et laine minérale) par un isolant en fibres de bois.

B.I. Comment avez-vous procédé pour tester et mesurer les performances de ces systèmes ?

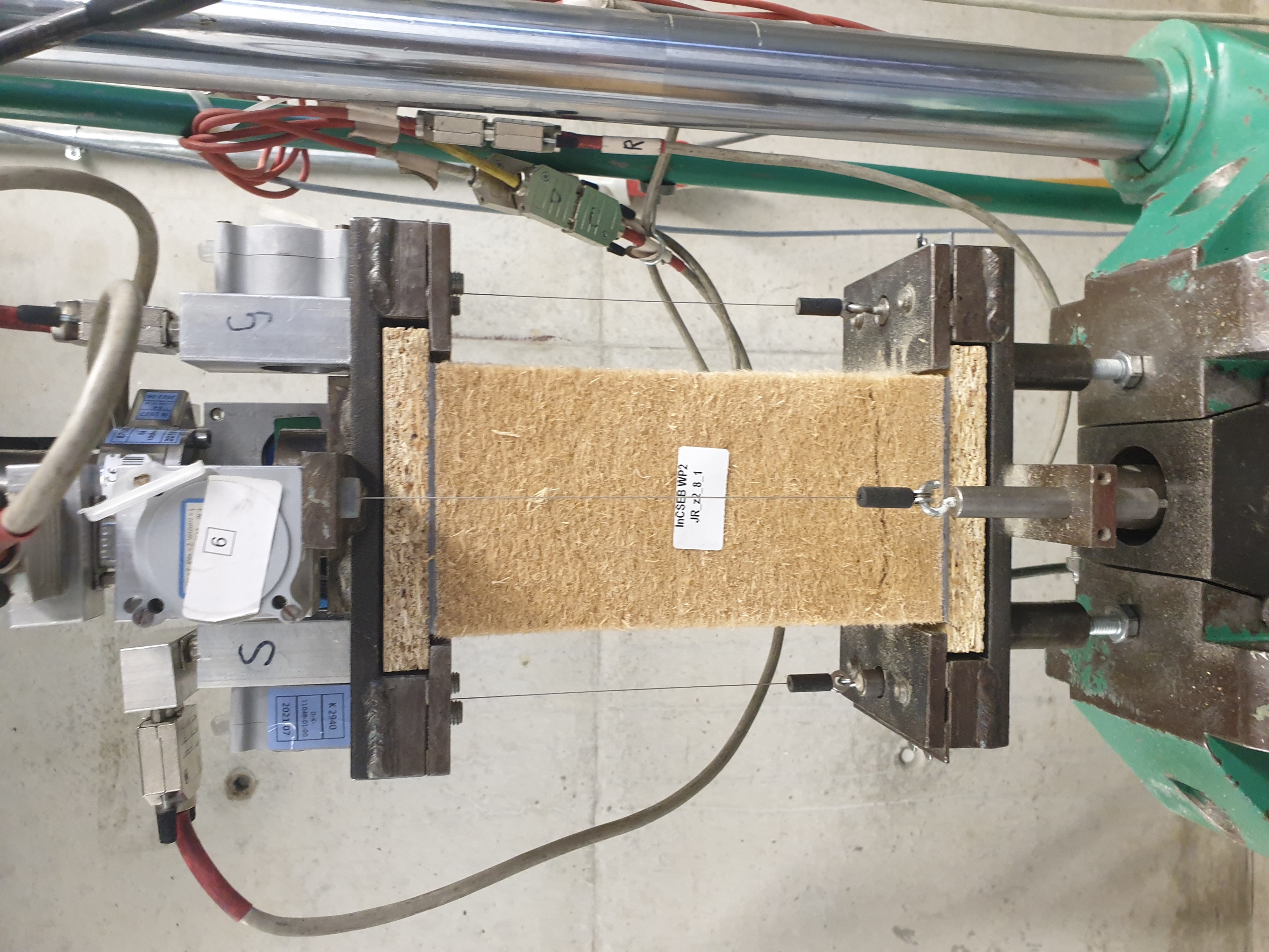

V.P. Une partie de l’étude a été réalisée en conditions réelles sur deux petits bâtiments spécialement construits à cet effet en Allemagne et équipés de nombreux capteurs d’humidité et de température, suivis en continu par des laboratoires. L’autre partie a été effectuée directement en laboratoire. Nous avons ainsi pu étudier les performances thermiques, mécaniques statiques et dynamiques (séisme), acoustiques, feu, de perméabilité à l’air, à l’eau, à la vapeur, la durabilité, etc. Nous avons aussi testé les performances des cas où l’enveloppe est non structurelle, telle que visées dans les DTA ou les Recommandations Rage, et dans ceux où elle est structurelle (diaphragme et maintien local des pannes et des lisses) selon les Recommandations européennes ECCS. Nous avons ainsi recueilli toutes les données nécessaires à la connaissance approfondie des systèmes en fonction de leur usage. Les résultats de ces travaux sont disponibles sur le site https://incseb.eu/.

Essai de traction

Essai mécanique de flexion sur un panneau

B.I. Quelles conclusions avez-vous pu tirer de ces expérimentations ?

V.P. Les résultats sont très encourageants. Les performances mécaniques, thermiques, acoustiques, de réaction et de résistance au feu sont comparables à celles des systèmes déjà normalisés. Nous avons aussi noté quelques subtilités de conception. Par exemple, pour les panneaux sandwich, l’orientation des fibres de bois à l’intérieur du système a un impact non négligeable sur la thermique ou la mécanique. En outre, nous avons noté des possibilités de smouldering et de feu couvant. Ils peuvent être traités facilement par des solutions d’ingénierie incendie simples, établies et démontrées durant le projet.

La durabilité de ces produits est également assurée s’ils ne sont pas exposés directement aux intempéries (transport, montage et pièces de finition et d’habillage soignés et correctement mis en œuvre selon les règles de l’art habituelles (Recommandations Rage).

Enfin, la performance carbone tout au long du cycle de vie de ces bâtiments a également été étudiée et comparée à un ouvrage de référence avec enveloppe acier conventionnelle. Pour des besoins énergétiques comparables (chauffage et refroidissement en valeurs annuelles), la réduction des émissions de CO2 atteignait jusqu’à 24 %.

B.I. Quelles sont les prochaines étapes ?

V.P. Pour le moment, notre objectif est de diffuser ces résultats. Nous disposons désormais d’une immense base de données exploitable par la filière. Les industriels devront se l’approprier et soumettre leurs éventuels procédés aux qualifications nécessaires dans chaque pays (ETN, ATex, DTA) auprès des organismes compétents pour asseoir ces techniques innovantes non courantes.

*Les partenaires sont : pour la France l’Enveloppe métallique du bâtiment et Monopanel, pour la Belgique JorisIde, pour l’Allemagne la Technische Universtität Darmastadt, pour le Portugal l’Universidade de Coimbra et pour l’Espagne Tecnalia.

Des tests sur plusieurs isolants biosourcés

Nous avons également construit en France, dans le cadre d’un autre projet, un bâtiment équipé de systèmes double peau (bardage et couverture) avec cinq isolants biosourcés. Nous surveillons la durabilité de ces systèmes sur plusieurs années.

Le contexte

Valérie Prudor est déléguée générale de l’Enveloppe métallique du bâtiment (EMB) depuis plus de 15 ans. L’organisation regroupe les industriels fabricant des produits de construction métallique : bardages, toitures et couvertures, planchers et structures en éléments minces (pannes, lisses et solives). Elle exerce les missions traditionnelles d’une organisation professionnelle ainsi que, en collaboration avec son Institut de l’Enveloppe métallique, des études, des essais, des projets de recherche dans l’intérêt général de ses adhérents.